Equipamento de perfuração de calhas de cabos

A máquina de perfuração de caminhos de cabos é um equipamento automático especializado, concebido para perfurar eficientemente orifícios (redondos, quadrados ou em formatos personalizados) em caminhos de cabos, calhas metálicas e materiais similares para satisfazer os requisitos de cablagem elétrica, ventilação e outros requisitos de instalação. Com operação hidráulica ou CNC, garante uma elevada precisão, processamento rápido e moldes intercambiáveis, sendo ideal para a produção em massa, ao mesmo tempo que melhora significativamente a eficiência de fabrico e a consistência do produto. Amplamente utilizado nos setores da construção, energia e telecomunicações, serve como máquina-chave nas linhas de produção de caminhos de cabos.

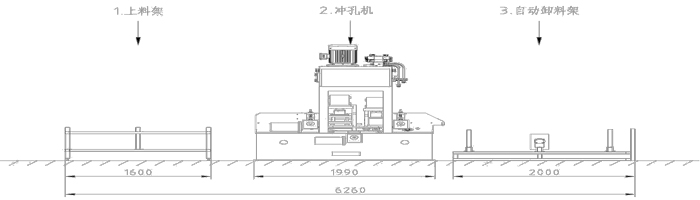

Composição da Estrutura Mecânica

Moldura: A soldadura de aço de alta resistência garante a estabilidade de perfuração.

Sistema de perfuração: Cilindro hidráulico ou servo motor aciona o punção para fornecer uma pressão precisa.

Biblioteca de moldes: Suporta trocas rápidas de molde para acomodar diferentes padrões de furos.

Mecanismo de alimentação: Alimentação automática ou manual, combinada com sensores de posicionamento para garantir a precisão do processamento.

Sistema de controlo: Painel de controlo PLC ou CNC com armazenamento programável para múltiplos modos de processamento.

Princípio de funcionamento

Posicionamento:A folha da calha de cabos é alimentada na mesa de trabalho através de um transportador e calibrada através de posicionamento ótico ou mecânico.

Soco: O sistema de controlo aciona a unidade de puncionamento e o molde completa o furo na posição predefinida.

Ciclo: A ejeção automática e a entrada na fase de processamento seguinte permitem uma produção contínua e de elevada eficiência.

III. Principais recursos

Processamento de alta precisão

Utiliza tecnologia servo CNC com uma precisão de posicionamento até ±0,1 mm, garantindo um espaçamento uniforme dos furos.

Produção de alta eficiência

Frequência de perfuração até 60 golpes por minuto, superando em muito a perfuração manual tradicional.

Adaptabilidade Flexível

A substituição rápida do molde suporta vários tipos de furos (por exemplo, furos redondos de φ10 mm a 100 mm, furos quadrados de 30 x 60 mm).

Elevado nível de automação

Os sistemas opcionais de alimentação e empilhamento automáticos reduzem a intervenção manual.

Seguro e fiável

Equipado com proteção fotoelétrica e botões de paragem de emergência, em conformidade com as normas de segurança CE/OSHA.

4. Especificações Técnicas (Exemplo)

Artigo

Especificação

Especificação 300~1500mm (personalizável) |

|

Máx. Largura de trabalho |

300~1500mm (personalizável) |

Espessura do Material |

0,5~3,0 mm (aço galvanizado/aço inoxidável) |

Precisão de perfuração |

±0,1 mm |

Tipo de energia |

Motor hidráulico/servo |

Sistema de controlo |

CLP/CNC |

Fonte de energia |

380 V/50 Hz (trifásico) |

V. Aplicações

Construção: Perfuração em lote de caminhos de cabos e condutas de barramento.

Indústria de energia: Transformação de chapa metálica para caixas de distribuição e armários de distribuição.

Telecomunicações: Armários de estação base 5G e produção de pistas de cabos.

Transporte: Fabricação de caminhos de cabos para túneis de metro e canais de cabos de aeroportos.

VI. Diretrizes de Compra

Volume de produção: Escolha modelos manuais/semiautomáticos para pequenos lotes e modelos automáticos CNC para produção em massa.

Considerações materiais: Os materiais mais duros (por exemplo, aço inoxidável) requerem uma maior força de perfuração (25 toneladas ou mais).

Funções Estendidas: Confirme a compatibilidade do molde para padrões de furos especiais.

VII. Manutenção e cuidados

Lubrifique regularmente os carris e troque o óleo hidráulico.

Inspecione o desgaste do molde e execute as reparações ou substituições em tempo útil.

Mantenha o ambiente de trabalho seco para evitar danos causados pela humidade no sistema elétrico.

Conclusão

A máquina de puncionar caminhos de cabos melhora significativamente a eficiência da produção e a qualidade do produto através de um processamento automatizado e de alta precisão. À medida que a produção inteligente evolui, os modelos futuros tenderão para uma maior integração (por exemplo, posicionamento a laser + deteção de IA) para melhor satisfazer as exigências da indústria